محیط های انجام واکنش پلیمریزاسیون

همانطور که در مقالات قبلی نیز عنوان کردیم شناخت انواع پلیمریزاسیون و محیط های پلیمریزاسیون و تشخیص اینکه با کدام محیط و از چه روشی میتوان یک پلیمر را سنتز کرد از مهارت های مهم مهندسان پلیمر است. خصوصا اگر قرار باشد در مقطع تحصیلات تکمیلی و یا در محیط و فیلد کاری تان یک پلیمر سنتز کنید. در این مقاله به طور خلاصه با انواع محیط های پلیمریزاسیون اشنا میشویم و سپس منبع خوبی برای اطلاعات بیشتر در این زمینه به شما معرفی خواهیم کرد.

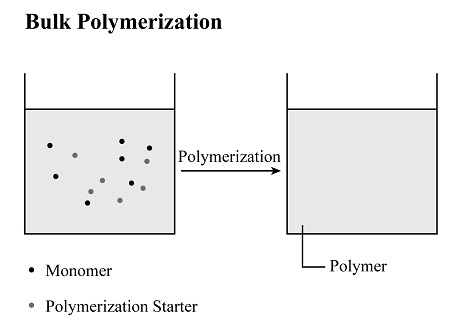

پلیمریزاسیون توده ای (جرمی)چیست؟

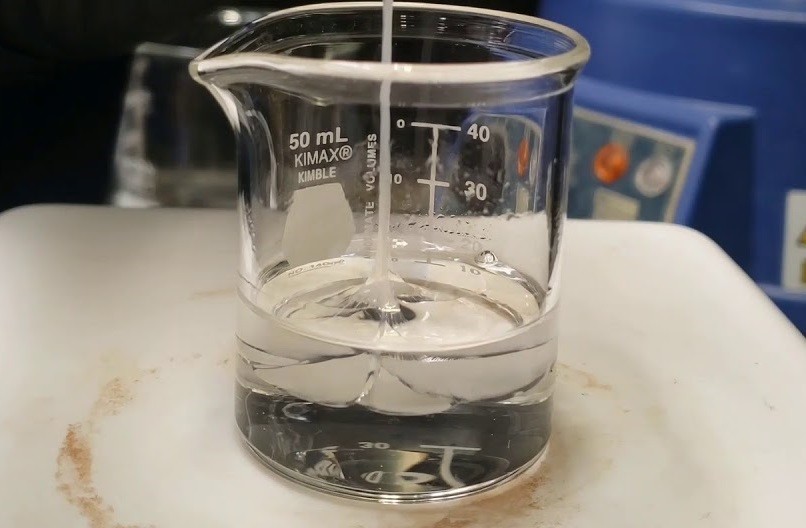

این نوع محیط پلیمریزاسیون که بالک یا توده ای نامیده میشود توسط یک مونومر خالص با ساده ترین فرآیند انجام میپذیرد. در این پلیمریزاسیون غالبا شروع با روش گرمایی اغاز شده و یا با اضافه کردن شروع کننده اتفاق می افتد. معمولا در اینگونه سیستمها، خوراک ورودی که به راکتور(از بشر گرفته تا راکتور های بزرگ صنعتی) حاوی نمونه خالص مانند مونومر و شروع کننده است. در این روش به مونومر غلیظ شده، کاتالیزور اضافه میکنند و این مخلوط طی مدت زمانی پلیمریزاسیون را انجام میدهد.بنا بر نوع مونومر و ساختار شیمیایی اش ممکن است یک سری افزودنی مانند عوامل انتقال (کنترل وزن مولکولی) و کاتالیزور را هم به راکتور اضافه میکنند. به همین دلیل پلیمریزاسیونهای بالک دو مزیت مهم نسبت به دیگر پلیمریزاسیونها دارند. نخست افزودنی های مورد نیاز مثل امولسیفایر و حلال همچنین عوامل تعلیق در اینگونه سیستمها مصرفی نیستند. دومین علت هم این است که چون مواد افزودنی که نام بردیم مصرف ندارند، ناخالصی در این سیستمها وجود نداشته و به دستگاه های تخلیص کننده که ممکن است دسترسی به انها سخت باشد نیاز نمیباشد.

به دلیل انکه مواد اولیه شامل پلیمرهای خالص ونیز مقدار کمی شروع کننده میباشد و به احتمال عوامل انتقال زنجیره نیز وجود دارد ، روش پلیمریزاسیون بالک، روشی مناسب در سنتز پلیمرها با وزن مولکولی بالا میباشد. مشکلاتی که در این سیستم است عبارتند از: 1-افزایش ویسکوزیته هنگام انجام پلیمریزاسیون و سختی حمل و نقل 2- جلوگیری خروج گرما به دلیل افزایش ویسکوزیته زیرا واکنشهای زنجیره ای عموماً گرمازا هستند 3- تخریب و ایجاد گرمای بیش از حد در برخی قسمتهای پلیمر سنتز شده. به دلایل ذکر شده، علی رغم تمام مزایا ، و انتخاب این محیط به عنوان روش برگزیده و اسان سنتز پلیمرهای وینیلی در مقیاس آزمایشگاهی، این محیط کاربرد زیادی در تولید در مقیاس صنعتی ندارند. پلیمرهای پلی استایرن،پلی اتیلن، و پلی متیل متاکریلات با این روش به دست میایند.

از مشکلات عمده ای که در محیطهای تک فازی، ویسکوزیته بسیار بالایی است که حتی در درجه تبدیلهای پائین (20 الی30 درصد) حاصل میشود. که این امر علاوه بر پدیده ژلینگی (تشکیل شبکه سه بعدی که مانع پیشرفت واکنش میباشد و انجام هرگونه فعالیتی را میگیرد)، شدیداً انتقال حرارت سیستم را کاهش داده (برای کنترل توزیع وزن مولکولی لازم است گرما را از محیط خارج کرد )و در نتیجه رسیدن به درجه تبدیل های بالا(بیشتر از 50%) را با مشکل رو به رو میکند

محیط توده ای اغلب در مورد مکانیسم پلیمریزاسیون مرحله ای کاربرد دارند البته که روش یاد شده روش برگزیده در سنتز پلیمرهای با مکانیسم زنجیره ای نیز میباشد.اما در نهایت با خواصی که از پلیمر مورد نظر نیاز داریم و عوامل دیگر به انتخاب محیط میپردازیم. به عنوان مثال مکانیسم پلیمریزاسیون مرحله ای در محیط بالک، نسبت به رادیکال آزاد، انرژی آزاد شونده کمتری دارند، و همچنین در بعضی موارد به علت تبخیر محصول جانبی تولید شده، واکنش گرماگیر بوده و به طور کل انتقال حرارت بسیار بهتر است. اما در پلیمریزاسیون زنجیره ای به دلیل بالا بودن حرارت آزاد شده و افزایش ویسکوزیته به طوری که به سرعت سیستم ژل میشود، دستیابی به درجه تبدیل بالا در این محیط غیرممکن است.

محیط پلیمریزاسیون محلولی چیست؟

پس از محیط توده ای و محدودیت های ان از روش پلیمریزاسیون محلولی جهت رفع برخی عیوب استفاده شد. در این روش همانطور که از نامش پیداست، در ابتدا مونومر و سپس پلیمر در یک حلال، قابل حل شدن اند و به دلیل وجود حلال در محیط، ویسکوزیته کل به نسبت محیط توده ای کمتر میباشد که در نهایت اختلاط بهتر شده و نیز کارآیی شروع کننده در سامانه افزایش خواهد یافت، همچنین انتقال حرارت بد و پدیده ژلی که در محیط بالک وجود داشت،در این سامانه مرتفع میشود. به همین خاطر در این محیط به درجه تبدیل بالاتری میرسیم.

به طور کل میتوان بیان کرد که یکی از روشهای غلبه و رفع عیبب مشکلات موجود در محیط پلیمریزاسیون توده ای، حل نمودن مونومر در یک حلال مناسب با مونومر میباشد.

پرواضح است که معایبی برای این نوع پلیمریزاسیون نیز وجود خواهد داشت. به عنوان مثال : 1- الودگی زیست محیطی ناشی از خروج حلال و کار کردن با آن و خطراتی که میتواند برای انسان داشته باشد 2-جداسازی پلیمر از حلال اسان نبوده و در خاتمه، با مشکل و ظرافت همراه میباشد. 3- یافتن و استفاده از حلالی که کاملاً بی اثر باشد، امکان پذیر نمیباشد زیرا همواره پدیده انتقالات(اعم از زنجیر و مونومر و حلال) باعث محدود کردن وزن مولکولی پلیمر میباشد. نکات گفته شده انقدری دارای اهمیت اند که نقش کاربرد کم این روش را در سنتز پلیمرهای مهم اقتصادی و پرکاربرد ایفا میکنند. واضح است که دمای پلیمریزاسیون در این محیط محدود به نقطه جوش حلال است و معمولا این مسئله طولانی شدن زمان واکنش به طور کامل را در بر دارد. و به بیانی دیگر دمای واکنش پلیمریزاسیون در این محیط از حدی که نقطه جوش حلال است بالاتر نمیرود که این امر باعث محدودیت سرعت واکنش است.

البته مشکلی که حلالها دارند این است که ممکن است بصورت عامل انتقال زنجیر عمل کنند و وزن مولکولی پلیمر و یا توزیع وزن مولکولی و… را دستخوش تغییر کنند. و همانطور که ذکر کردیم نیز خارج کردن حلال از سیستم کار اسانی نبوده و از نظر سلامتی نیززیان اور میباشد.

جالب است بدانید سینتیک پلیمریزاسیون در محیط محلولی، مانند سینتیک در پلیمریزاسیون با محیط توده ای میباشد اما در سه قسمت متفاوت میباشند. اولین تفاوت سرعت کم در محیط محلولی است . که به دلیل غلظت اولیه مونومر کم و به تبع کاهش پدیده ژل به حد مطلوب در این محیط میباشد. تفاوت دوم وزن مولکولی کمتر پلیمر تولیدی میباشد (اثر ژل کاهش یافته و وجود واکنش انتقال زنجیر به حلال روی وزن مولکولی تاثیرمیگذارد) سومین تفاوت افزایش یافتن درصد تبدیل نهایی در این محیط است که به علت تضعیف اثر شیشه است . تمامی این مباحث و اثرات نام برده شده از پایه در دوره اصول پلیمریزاسیون و شیمی پلیمر جهش نوین پلیمر ایرانیان بررسی شده است.

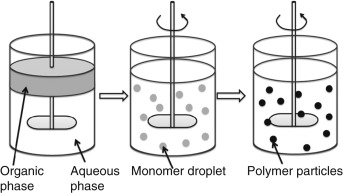

محیط پلیمریزاسیون تعلیقی (سوسپانسیون)چیست؟

محیط پلیمریزاسیون تعلیقی یا همان سوسپانسیون برای بهبود عیوب پلیمریزاسیون در محیط توده ای به کار برده میشود. به طور کل روش تعلیقی، بسیار شبیه به محیط پلیمریزاسیون محلولی میباشد، تفاوتی قابل ذکر میباشد این است که مونومر به جای حل در یک محلول بی اثر، به صورت معلق در حلال میباشد. انتقال حرارت خوب و کاهش ویسکوزیته مانند پلیمریزاسیون محلولی میباشد. از عوامل ضروری در این محیط همزدن مکانیکی و همچنین حضور عوامل معلق کننده برای مونومر است. این روش، بسیار موثر بوده زیراکه تعداد زیادی از قطرات ریز مونومر با این روش پلیمریزه و سنتز می گردند.

باید بدانیم که در این محیط، هنگامیکه پلیمر سنتز شده در مخلوط تشکیل شده از مونومر و پلیمر که از آن تشکیل شده نامحلول باشد، چندفازی تشکیل خواهد داد. این مورد که اغلب پیش میاید منجر به انجام پلیمریزاسیون در محیط رسوبی، دوغابی و یا گازی خواهد شد. پلی وینیل کلراید یک نمونه از آن است. اما اگر پلیمر در مونومرهای خودش حل شود یعنی برعکس حالت قبل، برای پلیمریزاسیون در فاز پراکنده، یک غیرحلال (مثلا آب) به اضافه عوامل مناسب فعال سطحی، به آن می افزاییم . که جداسازی و خالص سازی این مواد خارجی نیست کار سختی بوده و به مراحل اضافی نیاز است. بنابراین پیشنهاد میشود برای سیستمهایی که پلیمر در مونومر خود قابلیت حل شدن دارند، پلیمریزاسیون در محیط بالک از مونومر خالص و رقیق نشده به کار برده شود.

همانگونه که ذکر گردید، در محیط پلیمریزاسیون تعلیقی، از یک یا چند مونومر غیرقابل حل در آب و شروع کننده قابل حل در مونومر و مقدار کمی پایدار کننده کمک میگیریم که توسط یک همزن قوی در یک فاز آبی پیوسته پراکنده است. در پلیمریزاسیون سوسپانسیون، مونومر، بجای حل در یک محلول پلیمریزه و سنتز میگردد. در ابتدای واکنش قطرات مونومر حاوی شروع کننده معمولاً در فاز پیوسته پخش میگردد و در طول واکنش قطرات به ذرات میچسبند و ویسکوزیته حاوی مونومر- پلیمر تبدیل میشود و نهایتاً ذرات پلیمری با ابعاد 50 تا 1000 میکرون حاصل میشود .

اختلاط مکانیکی به این دلیل مهم است که محتویات ظرف به حالت تعلیق بمانند. پس از اتمام پلیمریزاسیون، پلیمر حاصله کاملاً شستشو و خشک میشود تا پایدار کننده تعلیق یا محصول میانی واکنش و هر ناخالصی دیگر حتی به مقدار کم در سامانه نباشد.

فاز پیوسته به عنوان عامل انتقال حرارت میباشد، در نتیجه کنترل حرارت سیستم نسبت به پلیمریزاسیون بالک ساده ترمیباشد. ویسکوزیته پلیمر توسط محیط یا همان فاز پیوسته تعیین میگردد و لذا در طی واکنش ویسکوزیته ثابت است. به همین دلیل کنترل دمای راکتور(میتواند بشر نیز باشد) در مقایسه با محیط های دیگر پلیمریزاسیونهای آسانتر میباشد.

مهمترین مشکل در اینگونه سیستم ها چسبندگی ذرات به یکدیگر میباشد. برای جلوگیری از چسبندگی ذرات مونومر به پلیمر، از عواملی مانند عوامل پایدار کننده سطحی ، همزن مکانیکی با اختلاط مناسب استفاده میشود. در اینگونه سیستمها با محیط سوسپانسیون کنترل توزیع وزن مولکولی و همچنین کنترل اندازه ذرات موضوع پیچیده ای می باشد.

با توجه به این که قطرات مونومر موجود در پلیمریزاسیون سوسپانسیونی بزرگ هستند و شامل تعداد زیادی رادیکال آزاد هستند ، سینتیک واکنش در این محیط مانند پلیمریزاسیون توده ای میباشد و جالب است بدانید که هر قطره خود به تنهایی به عنوان یک راکتور بالک میباشد.

مزیت روش پلیمریزاسیون تعلیقی از نظر انتقال حرارت خوب در راکتور (ارجحیت به روش توده ای) و عدم نیاز به مسائل جداسازی حلال (ارجحیت به روش محلولی) میباشد، اما نمی توان از این محیط در تکنیکهای مداوم استفاده کرد.

در پایان پلیمریزاسیون اغلب محصول به صورت دانه های ریز به دست آمده که پس از پایان دانه های پلیمری را توسط سانتریفوژ جدا و خشک میکنند.

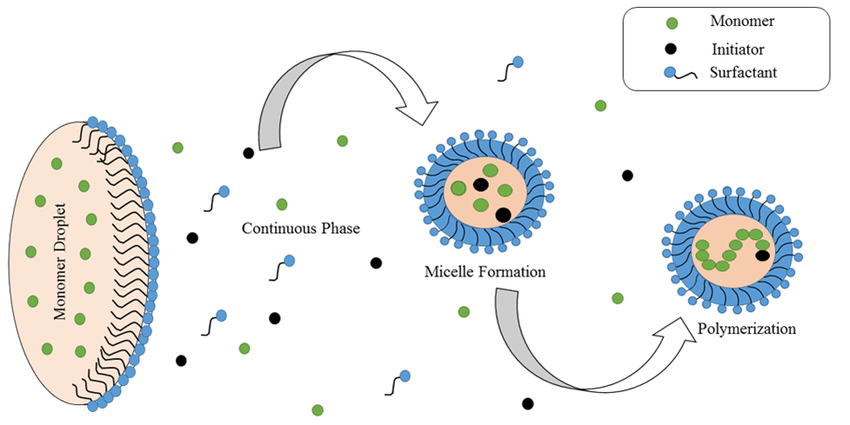

محیط پلیمریزاسیون امولسیونی چیست؟

محیط پلیمریزاسیون امولسیونی، محیطی است که مونومرها به صورت ذرات بسیار ریز به صورت فاز ناپیوسته در یک فاز پیوسته (سیال)، همراه عوامل پایدارکننده سطحی که به صورت معلق هستند با کمک واکنش رادیکال آزاد سنتز میگردند. ذرات معلق که به صورت کلوئیدی هستند در اندازه ای بسیار کمتر از یک میکرون وجود دارند (اندازه ذرات در این مرحله بین 15 نانومتر تا بیشتر از یک میکرون). اندازه بسیار کم ذرات سنتز شده، یکی از مزایای قابل توجه این نوع محیط پلیمریزاسیون میباشد. محصول بدست آمده منعقد و به شکل لاتکس است. در این محیط نیز برخی عوامل معلق ساز که انها را با نام امولسیفایرمیشناسیم، به سیستم اضافه می گردند. مکانیسم عملکرد امولسیفایربا ایجاد مایسلهایی میباشد که قسمت عمده ای از مونومر را که به صورت قطره های کوچک پراکنده هستند را با ایجاد دو سر که یکی به ذرات مونومر میچسبد و دیگری دیگری به حلال انحلال پذیر می نماید. رادیکالهای شروع کننده ؛ به درون مایسلهایی که پر از مونومر میباشند، نفوذ کرده و پلیمریزاسیون شروع می گردد. مایسلها مانند مکانهایی که در آنها مونومر به پلیمر تبدیل می گردند عمل کرده و مونومر به این محلها نفوذ میکنند و در نتیجه قطرات مثل مخزنی برای این منظور عمل میکنند. به مرور زمان با رشد ذرات پلیمری به صورت مکانهایی در می ایند که در آنجا پلیمریزاسیون ادامه پیدا میکند و مایسلها از هم باز شده و متفرق می گردند. و پس از آن امولسیفایر روی سطوح ذرات جذب می گردند.

محیط پلیمریزاسیون بین سطحی چیست؟

در محیط پلیمریزاسیون بین سطحی، مونومرهایی که در ساخت پلیمر محصول شرکت میکنند ابتدا در دو محلول، که در یکدیگر نامحلول هستند، حل میشوند و در سطح بین دو لایه، واکنش پلیمریزاسیون انجام میشود. برای مثال میتوان ان را مانند چای دو رنگ در نظر گرفت که در مرز مشترک بین فازها سنتز پلیمر اتفاق می افتد. پلیمریزاسیون در این محیط بسیار شبیه به پلیمریزاسیون های در محیط محلولی است. به همین خاطر اغلب اوقات در گروه محیط پلیمریزاسیونهای محلولی طبقه بندی می شود. از معروف ترین نمونه سنتز این نوع محیط تولید نایلون است که بسته به نوع نایلون مورد نظر از ادیپیول کلراید یا کلرور سباکوئیل و… (محلول در تتراکلرومتان و تتراکلرورکربن) درون هگزا متیلن دی آمین (که محلول در آب است) استفاده میشود. دو محلول مورد نظر به یک ظرف پهن منتقل میشود و اهسته اهسته لایه غیرقابل امتزاجی را تشکیل می دهند. بهتر است بگوییم در سطح مشترک این دو محلول، امتزاج کمی وجود دارد و نایلون 6و6 با وزن مولکولی مناسب به دست می اید. نایلون به دست امده جمع اوری شده و پس از شست و شو با الکل قابل استفاده میگردد.

محیط پلیمریزاسیون رسوبی چیست؟

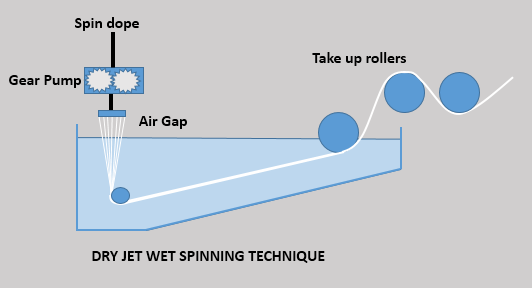

در این محیط ایتدا پلیمریزاسیوندر فاز همگن اغاز میشود و با رشد زنجیر حلال برای پلیمر یک ضد حلال عمل میکند و زنجیر های پلیمری رسوب میکنند این زنجیر های در حال رسوب با یکدیگر تشکیل کلوخه میدهند و یک فضایی را برای پلیمریزاسیون ایجاد میکند.

نتیجه گیری:

همانطور که دیدیم دانستن جزئیات مثال ها و شناخت دقیق محیط های پلیمریزاسیون میتواند به ما در سنتز پلیمر دلخواه با ویژگی های مد نظر کمک شایانی نماید. در حالیکه شاید با صرف خواندن و تحقیف در یک سرچ ساده از گوگل نتوان به سوالاتمان پاسخ داد. مقاله ای که خواندید چکیده ای از انواع محیط های پلیمریزاسیون بود که تمامی مطالب گفته شده را میتوانید به صورت تخصصی تر و از پایه همراه با مثال های کاربردی در دوره شیمی پلیمر و اصول مهندسی پلیمریزاسیون موسسه جهش پلیمر ایرانیان یاد گرفته و در پروژه کارشناسی ارشد و دکتری و حتی کسب نمره خوب و درصد بالا در کنکور استفاده کنید. همچنین اگر به طور تخصصی در این زمینه نیز فعالیت میکنید و نیاز دارید که مباحث از پایه و کاربردی تا سطح ارشد گرایش پلیمریزاسیون بدانید میتوانید دوره پلیمریزاسیون پیشرفته و دوره هایی که با پوستر بنفش در صفحه اصلی نمایان شده است را استفاده نمایید.

دیدگاهتان را بنویسید