روش تولید قطعات و محصولات پلاستیکی؛ انواع فرایند شکلدهی

پلیمر ها و به خصوص پلاستیک ها از موادی هستند که استفاده از انها به طور غیر قابل باوری در دهه های گذشته افزایش پیدا کرد و با پیشرفت این علم روز به روز پای خود را در صنایع مختلف اعم از پزشکی نظامی کشاورزی بسته بندی و.. سفت تر میکند. این در حالی است که بازار امروزه کشور نیاز بیش از پیشی به قطعات و محصولات پلاستیکی پلاستیکی، لاستیکی و کامپوزیتی پیدا میکند که میتوان با سرمایه گذاری مناسب از آن منبع درامدی پول ساز داشت. این قضیه مستلزم شناخت همه افراد جامعه به خصوص دانشجویان و صنعتگرانی است که میخواهند در این حوزه کار کنند. پس اگر میخواهید اطلاعاتتان را درباره اینکه با چه روش هایی میتوان انواع قطعات پلاستیکی و الاستومری را تهیه کرد افزایش دهید تا آخر مقاله همراه ما باشید.

انواع فرایند تولید قطعات و محصولات پلاستیکی

پلاستیک ها حدود چند دهه ای است که مهمان همیشگی خانه های ما شده است. چندی قبل وقتی میوه میخریدیم ان را درون پاکت های کاغذی میگذاشتند و به ما تحویل میدادند. اما با پیشرفت و توسعه پلیمر ها کیسه های پلاستیکی به جزیی جدا نشدنی از زندگی ما تبدیل شده است. اما دلیل استفاده بسیار زیاد از پلاستیک ها چیست؟ جواب ان اسان است سهولت در فرایند کردن انها و ساختن قطعات متنوع با قیمتی پایین و سود بسیار زیاد به طوریکه حذف انها از زندگی بسیار سخت و حتی غیر ممکن شده است. در زیر یک به یک انها را نام میبریم و به طور خلاصه به انها میپردازیم.

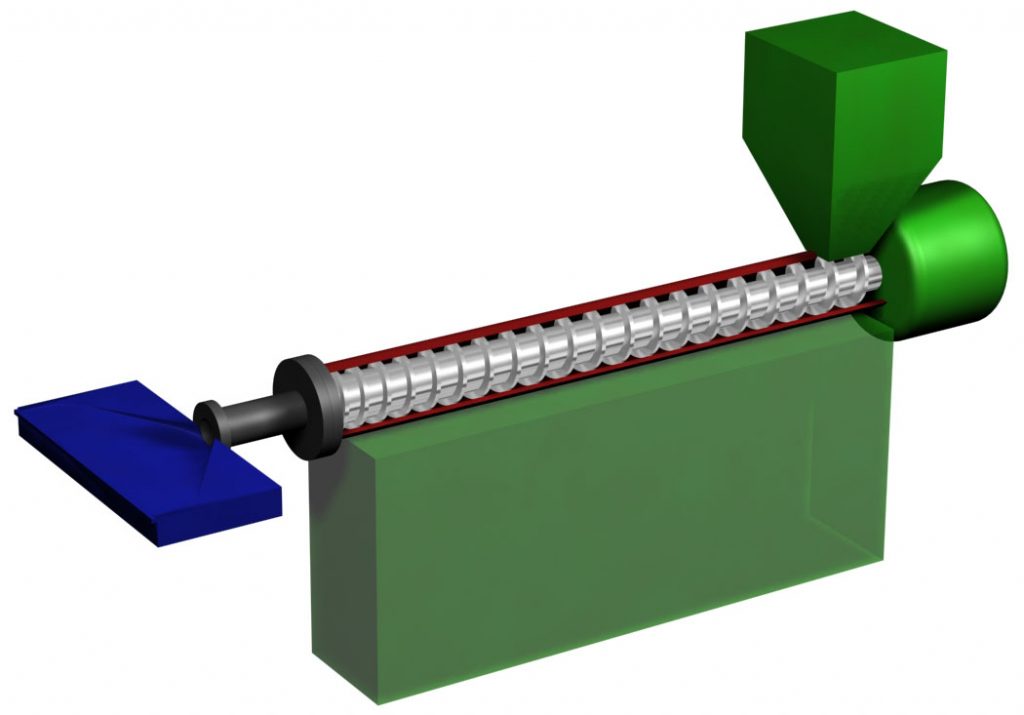

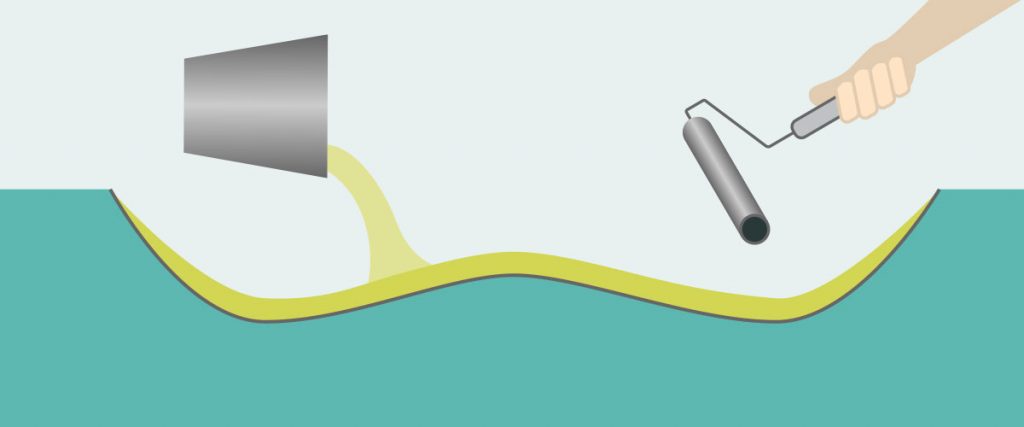

فرایند اکستروژن Plastic extrusion

اکستروژن که روشی جدید به نسبت دیگر روش هایی است که به ان میپردازیم یک فرآیندی بسیار پرکاربرد و انعطاف پذیرمیباشد که امکان شکلدهی مواد پلیمری را برای تولید کننده به اسانی فراهم میکند. نیرویی که درن فرایند به دستگاه حرکت میدهد به شکل مکانیکی یا هیدرولیکی تأمین خواهد شد. فرایند اکستروژن که انواع مختلفی دارد در واقع فرآیندی است که طی آن یک ماده پلیمری همراه با فشار، از داخل قالب مد نظر با سطح مقطع ثابت با شکل خاص عبورکند را اکستروژن میگویند. این فرایند اغلب به صورت زیر به صنعت پلاستیک کمک میکند: تولید گرانول (Granule production) لوله و پروفیل (Profile & pipe production) قالبگیری بادی (Blow Molding) ورقه یا صفحات بسیار نازک از طریق دمش (Film blowing)

که به طور خاص قطعات زیر حاصل میشود :لوله، ورق ، کیسههای خرید و تبلیغاتی، روکش سیم، میله های توپر، تولید نایلون های بسته بندی، ، بسته بندی های مخصوص مواد غذائی (ضد نفوذ اکسیژن)، پوشش گلخانهها کیسههای سرم،و سفرههای یکبار مصرف.

مزایا فرآیند اکستروژن:

فرایندی اسان و عدم نیاز به اوپراتور حرفه ای

تولید قطعات نازک تر برای انواع کاربرد ها

امکان خنک سازی و کنترل قطعه اکسترود شده پس از خروج از از قالب

امکان کنترل دما و جلوگیری از افزایش چشمگیر درجه حرارت لایه خارجی

کشیده نشدن ناخالصی های سطح به داخل محصول زیرا اصطکاک وجود ندارد

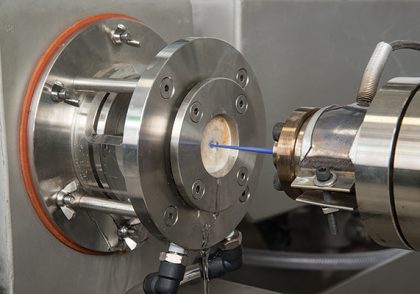

فرایند تزریق پلاستیک (Injection moulding)

فرایند تزریق پلاستیک نیز یکی از روش های بسیار کارامد میباشد که توسط آن میتوان از سپر خودرو تا دکمه مانتو و دیگر قطعات و محصولات پلاستیکی را تولید کرده و بسیار کسب درامد و تولید اشتغال کرد بدین صورت که باید قالب را از پیش سفارش داده و مواد اولیه خود را از شرکت ها مستربچ و کامپاند ساز سفارش داده و قطعه را به راحتی تولید میکنید.

مزایای تزریق پلاستیک

بالا بودن سرعت تولید قطعه

تنوع بالای مواد اولیه مورد استفاده و طیف وسیع قطعات قابل تولید استفاده

تعداد کم کارگران مورد نیاز و صرفه جویی در نیروی انسانی مضاعف

مقدار اتلاف مواد بسار کم

کاربری بسیار آسان برای تولید

قالبگیری دورانی (Rotational moulding)

فرایند قالب گیری دورانی که یک فرایند قالب بسته است شامل مقداری پودر (باید مناسب این فرایند باشد مثلا MFI بالا) یا خمیری پلاستیک گونه گرما نرم میباشد که درون محفظه ای ریخته میشود و دستگاه آغاز به کار می کند. قالب ها که ابعاد بزرگی دارند یا از ابتدا گرم می شونده و یا پس از ریختن پودر داخل قالب در یک کوره قرار داده شده و به طور همزمان در دو محور که برهم عمودند شروع به چرخش میکنند تا پودر در داخل قالب کاملا پخش شود و شکل قالب را به خود بگیرد.

گونه ای از این قالب گیری، قالب فقط حول یک محورشروع به چرخش میکند ودر حول محور دیگر فقط کج یا نوسان میکنند تا پودر به طور کامل پخش شود. بدین صورت پلیمر مذاب داخل قالب، لایه ای نازک و یکنواختی را روی سطوح قاب فلزی تشکیل میدهد. مانند اکثر فرایند ها قالب به مرحله cooling یا خنک کاری میرود که در این مرحله با حرکت کردن از آب و یا هوا بسته به نوع پلیمر کاهش دمای قطعهرا به همراه دارد که پس از ان با خنک شدن قطعه قالب باز شده و قطعه توخالی ایجاد شده از ان بیرون اورده میشود.

جنس قالب هایی که از نوع چرخشی اند وزن کمی داشته پس از آلومینیوم ریختنی استفاده میشود. همچنین برای قطعاتی که از نظر ابعادی بزرگتر هستند، ورق فلزی گزینه بهتری میباشد. اگر قطعه دارای جزئیات ظریفی روی ان بود، نیکلی که به صورت آبکاری شده است مورد استفاده قرار میگیرد. قطعاتی که با این فرایند تولید میشود اغلب مخازن بزرگ و توخالی مانند مخازن آب، سطل های زباله ، مخازن مواد شیمیایی، جعبه ابزار میباشند. هیچ کدام از سایر روش ها در تولید محصولات بزرگ، ضخیم، تو خالی و دهانه دار با روش قالب گیری چرخشیقابل مقایسه نیست زیرا این روش برای این قطعات بسیار مناسب است.

این روش همچنین بسیار انعطاف پذیرمیباشد ، به طوریکه یکی از مزایای مهم در ساخت قطعات و محصولات پلاستیکی که مورد نظر تولید کننده است شکل و اندازه های متنوعی میباشد که میتواند با ان بسازد. این روش برای ابتدای کار بسیاری از صنعتی کاران که در ابتدا تیراژ پایینی برای تولید دارند بسیار مناسب میباشد.

فرایند قالبگیری دمشی (blow moulding)

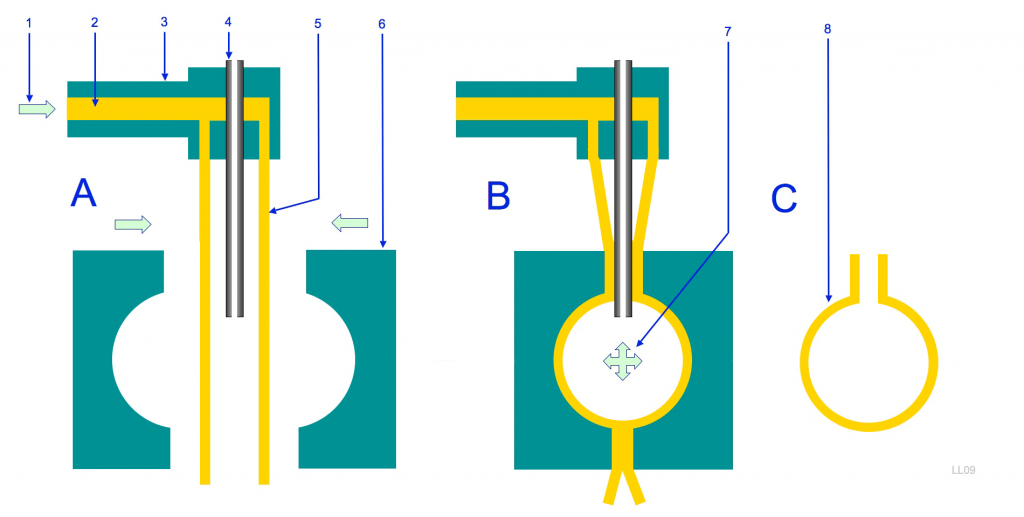

این فرایند بسیار فراگیر که اغلب به تولید ان فکر کردیم قالبگیری دمشی است که اتفاقا از جمله سریع ترین و به صرفه ترین فرایند هایی است که برای تولید قطعات و محصولات پلاستیکی به کار میرود که به راحتی ان را میتوان به تولید انبوه رسانید. محصولاتی که اغلب میتوان با این روش فرایند کرد پلی اتیلن ترفتالات، پلی اتیلن، پلی وینیل کلراید، پلی کربنات، پلی پروپیلن، نایلون و چندی دیگر میباشد که بنا بر ساختار ان پلاستیک یکی از انواع قالب گیری دمشی استفاده میشود. در این روش طیف وسیعی از محصولات، مانند انواع بطری ها، تانک سوخت، چرخ اسباب بازی ها و گلدان با این فرایند تولید میگردند.

به طور کلی قالب گیری دمشی شامل فرایند شکل دهی به قطعه ای است که به آن pariosn یا در اصطلاح صنعتی به ان روده میگویند که ماده پلیمری مذاب ابتدا به شکل لوله تو خالی و کوتاه شبیه لوله ازمایش است جنس آن ترموپلاستیک میباشد که با دما نرم شود. طی آن بنا به نوع دمش روده یا مذاب پلیمری در یک قالب فلزی قرار میگیرند، هوا تحت فشاری خاص پس از نرم شدن در آن دمیده شده تا شکل قالب را به خود بگیرد پس از طی مرحله مشترک cooling سرد شدن، از قالب خارج میشود . قالب گیری دمشی که درباره ان صحبت کردیم به سه دسته بنابر نوع پلیمر مصرفی تقسیم بندی میشوند.

انواع فرایند تزریقی دمشی :

1- قالبگیری دمشی اکستروژن (Extrusion Blow Molding (EBM))

2- قالب گیری دمشی تزریقی (Injection Blow Molding (IBM))

3– قالب گیری دمشی تزریقی کششی (Injection Stretch Blow Molding (ISBM))

عمده کاربرد فرایند قالب گیری دمشی تزریقی کششی و دمشی تزریقی برای تولید بطری انواع محصولات پلاستیکی میباشد که جنس انهاPET (پلی اتیلن ترفتالات) میباشد. انواع این محصولا که جنس انها PET میباشد شامل بطری های نوشابه های گازدار مواد شوینده، لوازم آرایشی، روغن خوراکی ، محصولات دارویی، سس ها، محصولات مراقبت شخصی،ادویه جات، سرکه، آب معدنی گازدار و کربناته، دوغ ،شیر، آب میوه های معمولی و پالپ دار، چاشنی ها عسل، و… میباشد.

فرایند شکل دهی حرارتی (Thermoforming)

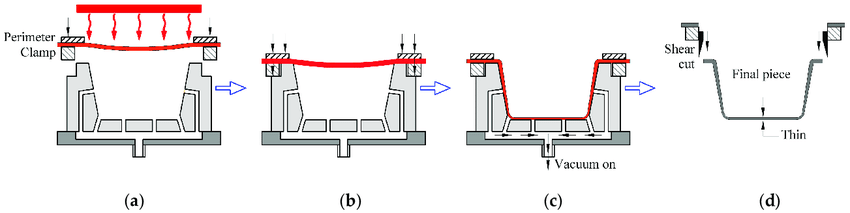

فرایند شکل دهی حرارتی دارای سه نوع متفاوت میباشد که مختصرا به ان اشاره میکنیم:

1-. فرایند شکل دهی خلاء

2- فرایند فرم دهی حرارتی فشاری

3- فرایند شکل دهی حرارتی مکانیکی

فرایند شکلدهی خلاء در واقع، فرایندی میباشد که در آن ورقی نازک از جنس پلیمر ترموپلاستیک تحت دمایی کنترل شده گرم میشود و با ایجاد کرن فشار منفی که با کشیدن هوا از تعدادی حفره ، ورق نازک از جنس ترموپلاستیک نرم شده م روی قالب سرد قرار داده میشود، سپس به ورق شوک داده میشود و ورق سرد شده شکل قالب مد نظر را به خود میگیرند. فاصله و اندازه محفظه خلاء در این نوع فرایند بسیار حائز اهمیت است زیرا در اثر نامناسب بودن اندازه حفرات امکان نفوذ کردن پلاستیکی که گرم شده است وجود داشته و یا حفرات بر روی شکل محصول نهایی تاثیر گذارد است .از کاربردهای این فرایند تولید محصولات به نسبت محکم است، و نیز از این روش برای تولید محصولاتی که عمق زیادی ندارند و نیز شکل پیچیده ای دارند بسیار مقرون به صرفه میباشد .در عین حالیکه این فرایند بسیار ساده است بسیار پرمصرف نیز میباشد. این فرایند شکلدهی شامل دو مرحلهٔ مهم میباشد که ابتدا حرارت دادن و پیش گرمایش است و سپس شکل دهی به ورق نازک.

در فرایند شکل دهی حرارتی فشاری با استفاده از ورقی که از قبل تحت پیش گرمایش قرار گرفته است با ایجاد کردن فشار هوا که پشت ورق از قبل گرم شده قرار دارد، شکل قالب روی ورق ترموپلاستیک که از قبل ابعاد انها و نقوش ان مشخص است را ایجاد میکنند و پس از طی مرحله cooling از قالب خارج میشود.

درفرایند شکلدهی حرارتی مکانیکی،از دو طرف ورق مورد نظر که باز هم از جنس ترموپلاستیک است از قبل گرم میکنیم سپس ان را روی محور عرضی حرکت داده که با حرکت فکهای دستگاه به پایین به سطح قالب میچسبد و شکل قالب را به خود گرفته و پس از طی مرحله cooling از قالب خارج میشود

این فرایند اسان اغلب به ما در ساخت قطعات و محصولات پلاستیکی مانند بستهبندی، مواد غذایی، و ساخت برخی قطعات بزرگ مثل پنجره های سقفی مشبک برخی وانهای حمام، آستر داخلی در دربهای یخچال کمک میکند.

پلاستیک هایی که در این فرایند استفاده میشوند عبارتند از: پلی وینیل کلرید (PVC پلی اتیلن تریفتالات (PET)، اتیلن وینیل الکل (EVOH)،پلی اتیلن (PE)، پلی آمید (PA)، ، پلی استایرن (PS)، پلی پروپیلن (PP) ، پلی وینیلدن کلرید (PVdC)

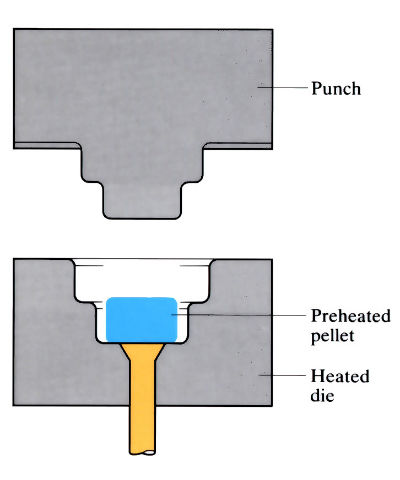

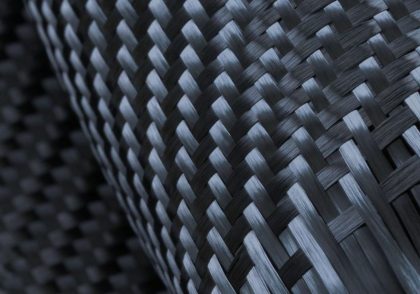

قالب گیری تراکمی (Compression moulding)

این نوع قالب گیری که بسیار در دندان سازی مورد استفاده میباشد قالب گیری تراکمی نام دارد. در این فرایند ساده مواد پلیمری مورد استفاده ابتدا مرحله پیش گرمایش را طی کرده و درون یک حفره قالب گیری گرم و باز که مانند خمیر بازی کودکان نرم بوده و نقش قالب را بازی میکند قرار میگیرد. قالب تحت یک نیرو و یا یک درپوش بسته شده و تحت فشار زیاد قرار گرفته و همچنان تحت گرما و حرارت قرار میگیرد. در این فرایند از رزین های ترموست استفاده شده که در مرحله نیمه فرآوریشده هستند. همچنین این رزین ها به شکل ذرات، مواد پیش ساخته و یا بتونه مانند وابسته هستند. این نوع قالب گیری که نوع روش حجیم نامیده میشود با فشار بسیار زیاد است که برای تشکیل مواد تقویت شده به کمک فایبرگلاس و نیز همتافت های قالب گیری با استحکام بالا بسیار مناسب هستند. ترموپلاستیک های ترکیبی پیشرفته نیز امکان استفاده از این روش را به صورت پارچه های بافته شده و نوارهای تک جهته و رشته های خرد شده و حتی الیاف جهت دار متناوب قالب گیری شوند.

موادی که معمولاً از این روش قالب گیری تهیه می شوند عبارتند از پلی پی فنیلن سولفید، سیستم های رزینی فایبرگلاس پلی استری، وسپل، تورلون و برخی از گرید های پلی اتر اتر کتون

فرایند ریخته گری casting

فرایند casting یا همان ریخته گری اغلب برای رزین هایی است که قابلیت جاری شدن و flow در قالب را دارا میباشند و به نوعی کمی ویسکوز تر از آب هستند از جمله این رزین ها می توان به رزین اپوکسی، رزین پلی استر و رزین پلی یورتان نام برد که کاربردهای گسترده ای نیز دارند ولی به عنوان رزین کستینگ نیز استفاده میشوند. رزین ها که در واقع پلیمر های با وزن مولکولی پایین هستند دارای ژل تایم بوده که برای این نوع قالب گیری از پارامتر های مهم است با ژل تایم معقول و افزایش دمای کنترل شده زمانی که با هاردنر یا همان سخت کننده ،با نسبت های مختلف ترکیب میشوند سبب ایجاد اتصالات عرضی شده و در اصطلاح پخت میگردند و یک لایه ضخیم بدون ایجاد ترک شکل قالب را به خود میگیرد .

یکی از مهم ترین ویژگی هایی که رزین های کستینگ باید دارا باشند، عدم خوداشتعال بودن و یا اشتعال بسیار کند رزین ها هنگام ترکیب با مواد قابل فرایند است. رزین های پلی استر یکی از پر مصرف ترین رزین ها به دلیل صرفه اقتصادی مطلوب وعملکرد مطلوب از جمله پرکاربرد ترین رزین ها به شمار می اید.و بعد از ان رزین اپوکسی برای ساخت قطعات به عنوان مثال زیورالات زرینی مناسب هستند.

نتیجه گیری :

شناخت و درک عمیق هریک از فرایند های یاد شده برای قطعات و محصولات پلاستیکی میتواند این روز ها بسیار اشتغال افرین بوده و درک عمیق مفاهیم پلیمری نیز به افزایش سوداوری از قطعات تولیدی می انجامد. موسسه جهش نوین پلیمر ایرانیان با ارائه دروس مهندسی پلیمر توسط مدرس نام اشنای خود در این زمینه به دانشجویان و مهندسان کمک کرده تا مفاهیم را به خوبی یادگرفته تا در زمینه های صنعتی و اکادمیک پیشتاز باشند.

دیدگاهتان را بنویسید