قالب گیری تزریقی چیست؛ کاربرد ها و مراحل تزریق

شاید با دیدن قطعات پلاستیکی مثلا اسباب بازی کودکان به این فکر افتاده اید که چگونه این قطعه با این پیچیدگی ظاهری را تولید میکنند. و حتی ممکن است به گوش خیلی از ما قالب گیری تزریقی نامی اشنا باشد. شغلی پولساز که در ان اوپراتور حرفه ای و مواد با کیفیت میتواند اینده گروهی را به شدت تغییر دهد. دنیای پلاستیک ها دنیاییست که اغلب با کمترین هزینه میتوان قطعاتی تولید کرد که به دید دیگران کاری دشوار بوده و این امکان را میدهد تا به راحتی قطعات را به تولید انبوه رساند. فارغ از صنعت، در دوره کارشناسی و کارشناسی ارشد مهندسی پلیمر، نزریق یکی از مباحثی است که آموزش داده میشود. همچنین در کنکور ارشد و کنکور دکتری مهندسی پلیمر از این مبحث سوال می آید. اگر میخواهید با انواع فرایند های تزریق و نحوه کار با دستگاه تزریق در دنیای مهندسی پلیمر را اشنا شوید با ما همراه باشید.

قالب گیری تزریقی چیست؟

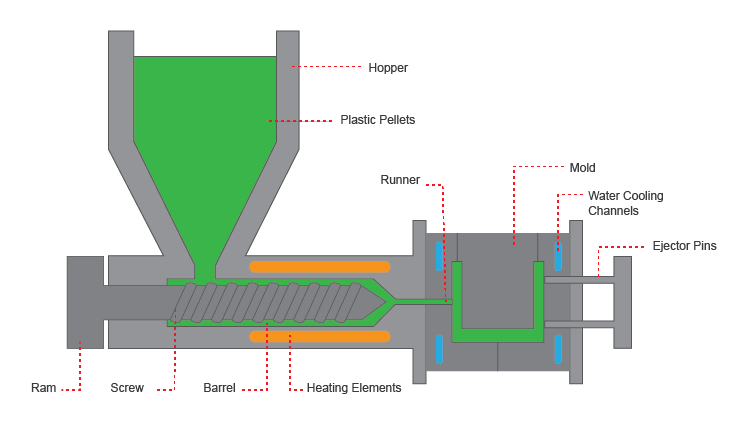

قالب گیری تزریقی نام یک فرایند است که اغلب برای ساختن و طراحی قطعات پیچیده پلاستیکی به کار میرود که با کمک مواد اولیه خریداری شده از کارخانه های مستربچ و کامپاند سازی تولید میشوند. این مواد انواع پلیمر، انواع الاستومر یا همان لاستیک و…را بسته به قطعه مورد نیاز شامل میشود.به طور خلاصه مواد اولیهی بارگیری شده برای ساختن قطعات، تا حد معینی گرم شده و به صورت مذاب میشوند سپس به وسیله دستگاه قالبگیری و تزریق با کمک اهرمها و پیستونهای موجود و با فشار مشخصی که توسط اوپراتور تنظیم میشود،به درون قالبی که از پیش تهیهشده است تزریق شده و شکل قالب را به خود میگیرد.

نکته حائز اهمیت خنک شدن قطعه پس از برداشتن قالب است به همین دلیل قالبهای به کار رفته در دستگاههای قالب گیری به روش تزریقی، معمولا به شکلی طراحی میکنند که بخارات مواد مذاب و گرمای آن از دریچههای تهویه به بیرون رود تا قطعه دچار ناقصی و حفره و حباب نشود همچنین به خنک شدن و شکلگیری سریع و بی نقص مواد مذاب که هنوز درون قالب هستند کمک شایانی خواهد شد. مواد پس از سرد شدن شکل قالب را گرفته و به شکل یک قطعهی کاربردی مورد توجه از دستگاه تزریق در می ایند.

کاربردهای قالب گیری تزریقی چیست؟

طیف گسترده این قطعات که از طریق قالب گیری تزریقی تولید میشوند تقریبا تمامی قطعات اطراف مارا تشکیل میدهند شامل اورینگ های لاستیکی قطعات ماشین مانند دستگیره های درب خودرو کلید بالا بردن شیشه داشبورد و حتی سپر خودرو و از طرفی تمامی اسباب بازی های کودکان و دکمه و لوازم اشپزخانه مانند سبد و ابکش و همچنین ظروف نگهدارنده، صنایع بستهبندی و همچنین در تولید میز یا مبلمان پلاستیکی یا فلزی یکپارچه و صدها قطعه دیگر میباشد. پس به راحتی میتوان گفت که کاربرد این فرایند با زندگی روزمرهی ما عجین و امیخته است. پس میتوان با کسب اندکی تجربه و مقداری سرمایه اولیه خط تولید قطعات سااده و پر مصرف را به راحتی راه انداخت.

سیکل تولید شامل هر یکبار بسته و باز شدن قالب میشود که در فرآیند تزریق این زمان بسیار کوتاه است و معمولا بسته به مواد مصرفی در حدود ۲ ثانیه تا ۲ دقیقه ممکن است بیانجامد. که به طور مختصر مراحل این فرآیند را شرح میدهیم :

مرحله اول : بستن

قبل از اینکه مواد به داخل قالب تزریق شوند ، ابتدا دو نیمهی قالب توسط واحد گیره به یکدیگر قفل میشوند. البته هر دو نیمهی قالببه طریقی به دستگاه متصل هستند اما فقط یکی از آنها قابلیت حرکت را دارا میباشند . به عنوان مثال واحدی که گیره نام دارد توسط نیروی هیدرولیکی، دو نیمهی قالب را به همدیگر میفشارد و توسط فشار کافی( که باید تنظیم شود) آنها را طی فرایند تزریق ثابت و بیحرکت کنار هم نگه میدارد.

این زمان متغیر است در واقع زمان مورد نیاز جهت فشردن دو نیمهی قالب و بستن انها وابسته است به اینکه چه ماده و چه دستگاهی استفاده میشود مثلا دستگاههای بزرگی که از نیروی گیرهی بیشتری برخوردار میباشند واضح است که زمان بیشتری هم نیاز دارند. که این زمان با توجه به زمان چرخهی بیبارِ دستگاه مشخص و مورد ارزیابی قرارمیگیرد.

مرحله دوم: تزریق

مواد مورد مصرف که اغلب پلاستیکی میباشند به شکل گلوله های گرد که به انها گرانول گفته میشود میباشند. ابتدا به دستگاه واردشده و سپس از طریق واحد تزریق به سمت قالب هدایت میشوند. در حین این فرآیند، مواد با اِعمال حرارت مناسب ماده و فشار ذوب حساب شده سریعا به داخل قالب تزریق وارد میشوند. تجمع فشاری که پشت مواد وجود دارد، تراکم بهتر آن را در فضاهای داخلی قالب را در پی دارد.باید بدانید که مقدار مواد لازمی که جهت پر کردن کامل فضای قالب است را شات مینامند. اغلب جریان پیچیده و متغیر ای از مواد درون قالب وجود دارد، بنابراین تخمین و محاسبه زمان تزریق کار اسانی نیست . البته که اگر بتوانید زمان تزریق را پایین اورید در حالیکه به قطعه صدمه ای نزنید میتوانید تولید خود را افزایش دهید و در نتیجه سود بیشتری کسب کنید.

مرحله سوم: خنککاری

مواد مذابی که درون قالب هستند به محض تماس با سطح داخلی آن، به تدریج حرارت خود را از دست میدهند. وقتی مواد خنک میشوند، مواد داخل قالب شکل و حالت قطعه موردنظرما را به خود میگیرند . البته، اغلب مواد پلیمری دچار پدیده ای میشوند که پدیدهی کوچکشدن قطعه یا شرینکیج نامیده میشود.البته بسته به نوع مواد و قالب ممکن است این مقدار کم یا زیاد شود. جریان بیشتر و افزودن فشار پشت مواد در مرحله تزریق، میتواند مقدار شیرینکیج را به طور قابل توجهی کم کند. قالب ها تا اتمام مدتزمان خنککاری قطعه به یکدیگر قفل و بیحرکت هستند.این زمان البته با در نظر گرفتن مهندس ناظر و مشورت با ان طبق خواص ترمودینامیک پلاستیک مورد استفاده و حداکثر ضخامت قطعه قابل پیش بینی میباشد.

مرحله چهارم : خروج قطعه

پس اززمان کافی که صرف خنک کاری میشود، قطعه سردشده توسط سیستم پرانِ که در نیمهی پشتی قالب تعبیه شده است، از درون قالب خارج شود. زمانیکه قالب ما باز میشود، مکانیزم خاص ان که با اِعمال فشارمباشد برای بیرون راندن قطعه وارد عمل شد. اِعمال فشار بدان جهت مورد نیاز است که قطعه پلاستیکی در زمان سرد شدن اغلب کوچکترشده و به هستهی قالب ممکن است بچسبد . به همین جهت برای بیرون اوردن قطعه، قبل از عملیات تزریق، از عنصری کمکی که همان اسپری کردن موادی به فضای داخلی کویتهی قالب است استفاده میشود. زمان موردنیاز جهت باز و بسته شدن قالب و خارج نمودن قطعه توسط زمان چرخهی بیبارِ دستگاه قابل پیش بینی است پس از طی این مراحل ، قالب مجدداً قفل شده و برای تزریق شات بعدی آماده میشوند.

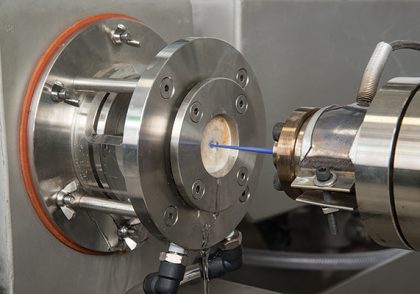

جنس قالبها در قالب گیری تزریقی

یکی از مهم ترین قسمت ها در فرآیند تزریق پلاستیک که مهارت خاصی را میطلبد طراحی قالب است که باید کارفرما در ابتدای سیکل تولید ان را سفارش دهد. به طور کل در تزریق از دو نوع مادهی گرمانرم و گرماسخت استفاده میکنیم.که هر یک از آنها در مواجهه با گرما یک سری واکنش های در مقیاس مولکولی از خودشان بروز میدهند.

به همین دلیل انتخاب جنس مناسب برای قالب تزریق یکی از مهمترین بخشهای قالب گیری به شمار میرود. اما عموما قالبهایی که در این فرایند محبوب بهخصوص که قالب گیری معمولا از مواد پلاستیکی استفاده میشوند از جنس فلزات میباشند. زیرا فلزات سطحی صاف و یکدست را که مورد پسند تزریق کاران است در محصول نهایی ایجاد میکند.

همانطور که گفتیم نوع فلز به کار گرفته شده در قالب به نوع مواد اولیه استفاده شده، ترموست یا ترموپلاست بودن و استانداردهای تعریف شده تولید وابسته میباشد. اما به طور کل متداولترین و مصرفی ترین فلز جهت ساخت قالبهای این فرایند، آلیاژی از کروم و فولاد میباشد. مثلا اگر درصد کرومی که درون قالب به کار میرود در آلیاژ بیشترشود قابلیت پوشش دهی بالاتر سطح صافتر را برای محصول نهایی مد نظر به ارمغان می اورد.

بدنه قالبهای تزریقی به چه صورت است؟

هریک از قالبهای تزریق از دو بخش اصلی تشکیل شده است که انها را نیمهی پران و نیمهی تزریق مینامند. این دو قطعه نیمه در کنار یکدیگر قرار میگیرند و شکل اصلی و کلی قالب را تشکیل میدهند. همچنین فضای مناسبی را برای شکلگیری مواد مذاب پلاستیکی را فراهم میاورد.

فضاهایی که نام بردیم هریک دارای دو مولفه میباشد یکی از انها ماهیچه و دیگری کویته. کویته به حفرههای قالب و ماهیچه به بخش اصلی و هستهی قالب میگویند. یعنی هنگامی که دو بخش قالب به یکدیگر رسیدند، کویته و ماهیچه فضای لازم برای تشکیل قطعه به ارمغان می آورند .

نتیجه گیری:

تزریق پلاستیک یکی از پولساز ترین کارهای تولیدی است که با کسب تجربه و یافتن نیاز بازار میتوان به راحتی درامد بسیار خوبی از ان کسب کرد. اشنایی با دستگاه تزریق کار سختی نبوده و تنها با یم اوپراتور کارکشته میتوانید قطعات زیادی تولید کنید. یکی از مزایای تزریق این است که در ابتدای کار هرروز کمی هدر رفت ماده دارید اما میتوانید انها را دوباره درون دستگاه انداخته و عملا ضایعات خود را به صفر رسانید. اگر سرمایه اولیه ای دارید و میخواهید کاری را بیندازید در تولید قطعات پلاستیکی درنگ نکنید.

دیدگاهتان را بنویسید